画像測定機器は、プログラミング前に図面に精通している必要があります。複雑な測定図には多くの一般的な許容原則があります。これは、コンテナ要件、最大材料要件、最小材料要件、可逆的要件にほぼ分けることができます。

要件を含む:これは、境界として最大物理サイズを持つポータブル磁気粒子試験機によって制御されるテストされた要素の実際のサイズと形状誤差の包括的な結果です。つまり、外部アクションサイズは最大物理サイズを超えません。

最大材料要件:寸法許容値は、測定された要素が最大材料状態にある場合に与えられる許容値です。最大材料の実際の効果境界(MVで表される)によって制御されます

コンポーネントのサイズ、形状、および位置エラーの包括的な結果、および実際のサイズは、制限サイズを超えてはなりません。テストされたユニットの実際の輪郭が最大のエンティティの実際の境界を超えない場合、形状は許可されます

位置エラー値はサイズの許容値よりも大きく、サイズの耐性が形状と位置の耐性を補うことができます。

最大有効な3次元サイズの計算式は次のとおりです。

軸:v = dmax+mと共通する幾何学

ホール:dmv = dmin -mを使用した幾何学耐性

最小の物理的要件:最良の技術的および経済的利益を達成するための製品設計に基づいています。

マークされた幾何学的許容値は、測定されたユニットが最小材料状態にある場合に与えられる許容値です。最小エンティティの実際の効果境界(LVで表される)を使用して、測定ユニットのサイズと幾何学的誤差を制御する包括的な結果(LVで表されます)

実際のサイズは、制限サイズを超えてはなりません。テストされたユニットの実際の輪郭が塩スプレー試験機の最小物理サイズから逸脱する場合、許容形状と位置の誤差値は、マークされた形状と位置の耐性値、つまり耐性補償フォームと位置の位置よりも大きくなります。許容サイズの耐性は一般的です。

固体の最小有効サイズを計算するための式は次のとおりです。

軸:dlv = dmin -mを使用した幾何学耐性

ホール:LV = DMAX+幾何耐性m

可逆的要件を最大および最小の物理的要件に適用する:測定された単位サイズ、形状、および実際の物理的寸法を使用して位置エラーの包括的な結果を制御する。

測定された特徴の輪郭が最大物理効果境界を超えない場合、測定された特徴の寸法耐性は、その幾何学的耐性値を補正します。同時に、測定された幾何学耐性値がマークよりも少ない場合

値、実際のサイズは物理サイズを超えることができます。

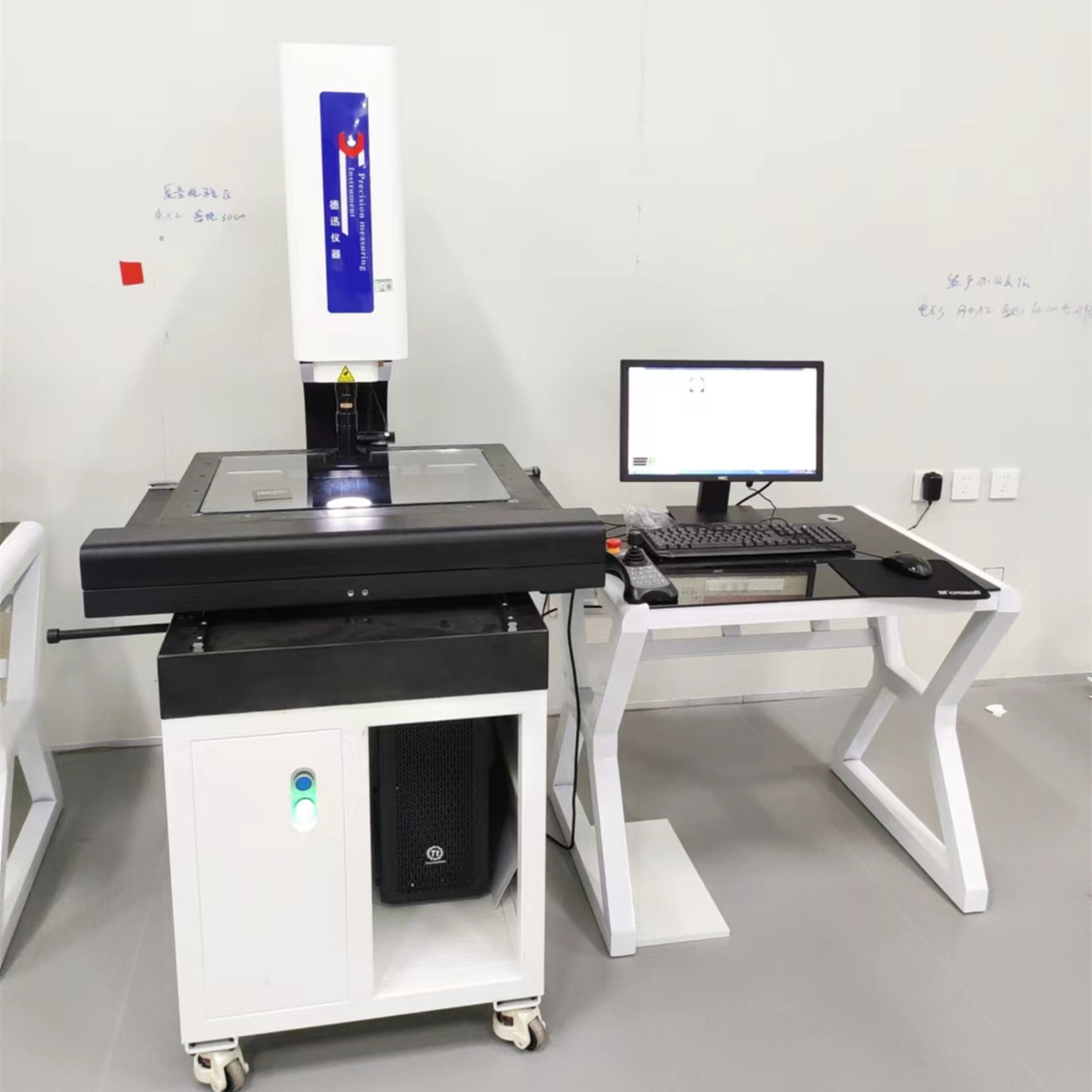

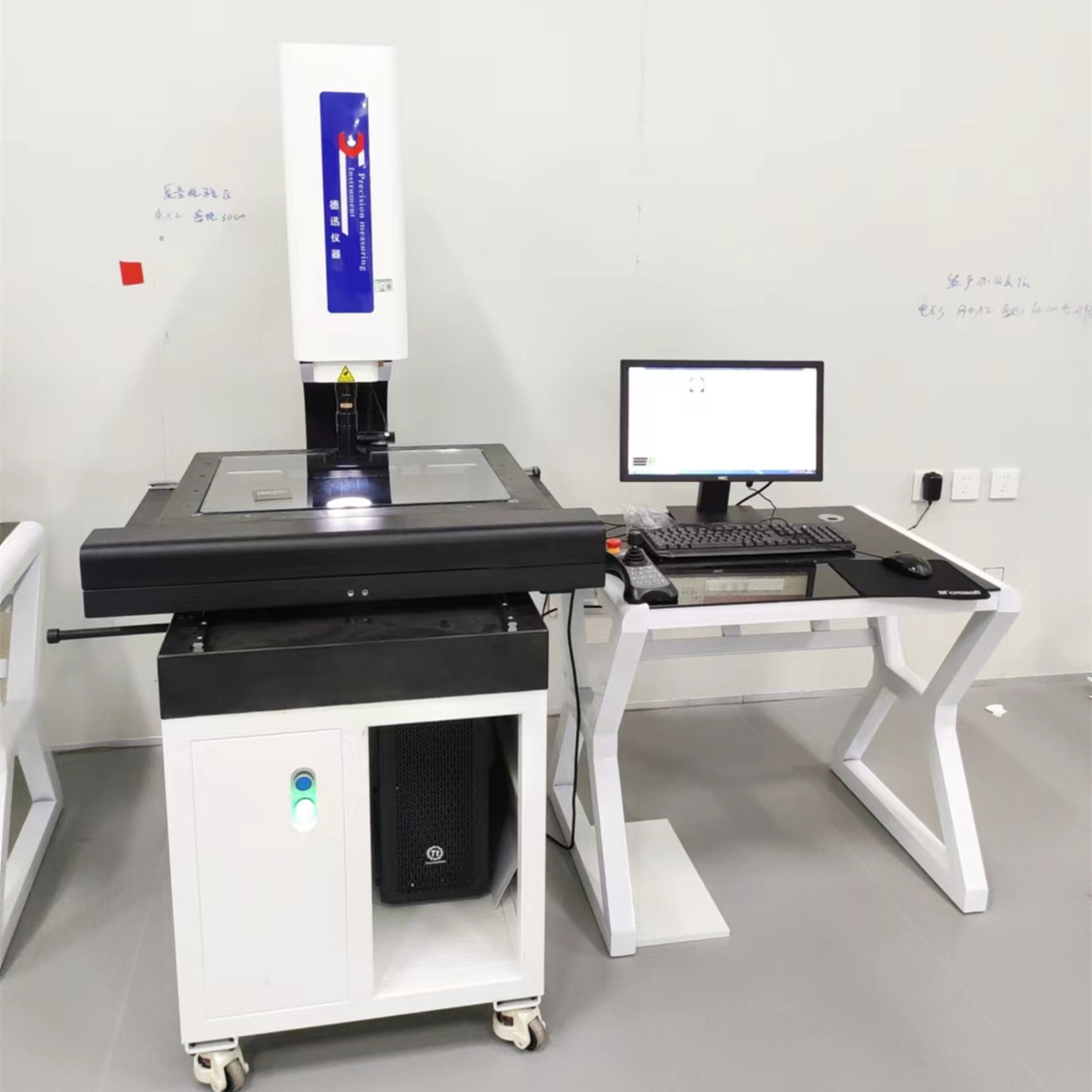

光学検出とは、オブジェクトの画像を拡張し、その特性を正確に評価するための光レンズを使用することです。光学測定は、生産および製造プロセスにおける品質管理の重要な側面です。これには、オペレーターの観察による迅速かつ主観的な検出、および測定機器による自動定量的検出が含まれます。光学測定はオフラインで実行できます。つまり、ワークピースは生産ラインから削除され、測定のためにテストプラットフォームに送信されます。また、オンラインで行うこともできます。つまり、ワークピースは生産ラインを離れる必要はありません。さらに、ワークピースは生産ラインの隣でテストすることもでき、完了後に生産ラインにすばやく返すこともできます。

これらのすべての光学測定機器は、カメラに似た方法で画像を拡大します。ガントリー画像測定機器の単一レンズ拡大ガラスの固定倍率は、そのアプリケーション範囲を制限します。たとえば、さらなる拡張が必要な重要なワークピースの詳細を検出することは困難です。測定システムが拡大を増やすことができる場合、そのアプリケーション範囲が拡張されます。これを達成するために、通常、レンズの変更、レンズターンテーブル、ズームレンズの3つの方法があります。

増幅変換の要件を満たすもう1つのソリューションは、ビデオ測定システムで一般的に使用される方法であるズームレンズを使用することです。ズームレンズを使用することにより、オペレーターは低倍率で視野を表示し、必要に応じて詳細を表示するためにレンズを近づけ、レンズの変更とレンズターンテーブルの回転の問題を節約できます。

これらの測定システムはすべて、光学性能がシステムの効率と画質に影響を与える可能性があるため、光学性能について同じ要件を持っています。最良の検出結果を達成するために、これらのデバイスの光学システムは、歪むのではなく大きなワークスペースを提供し、明確な高コントラスト画像を生成できる必要があります。